Metoda magnetycznej pamięci metalu MPM,

jej możliwości oceny mechanicznych właściwości materiału

oraz oceny prawidłowości działania urządzeń podczas eksploatacji

Niezawodność eksploatacyjna urządzeń technicznych i konstrukcji wciąż określana jest bez uwzględnienia jakości metalu wyrobów w stanie wyjściowym. Brak efektywnych środków kontroli struktury metali w zakładach wytwórczych wyrobów przemysłu maszynowego nie pozwala precyzyjnie prognozować resursu urządzeń (pozostałego, bezpiecznego czasu eksploatacji). Nowe perspektywy pojawiły się wraz z wprowadzeniem badań metodą MPM.

W procesie produkcji dowolnych ferromagnetycznych wyrobów mechanizm pojawiania się magnetycznej tekstury przebiega w warunkach jednoczesnego działania magnetycznego pola Ziemi (jako minimum) i zmian wewnętrznych naprężeń. Właśnie w takich warunkach odbywa się realny proces wymiany energii pomiędzy sąsiednimi warstwami metalu. Podczas tego procesu domeny magnetyczne w wyrobach z niejednorodną strukturą zamocowują się w miejscach z wadami siatki krystalicznej.

W miejscach największych koncentracji wad i niejednorodności pod działaniem zewnętrznego pola magnetycznego wykształcają się węzły zamocowania domen, które tworzą sumaryczne, rozproszone pole magnetyczne na powierzchni wyrobu. Normalna składowa tego pola rozproszenia - Hpy w miejscu maksymalnej niejednorodności struktury metalu zmienia znak i przyjmuje wartość zerową, a składowa styczna - Hpx, która jest zgodna z kierunkiem wewnętrznego pola magnetycznego, ma maksymalną wartość. Podczas skanowania wzdłuż powierzchni wyrobu miejsca maksymalnej niejednorodności struktury metalu charakteryzują się linią zmiany znaku pola Hpy, łatwo mierzalnego za pomocą specjalistycznych przyrządów pomiarowych.

Ustalono eksperymentalnie, że określona w ten sposób linia Hpy=0 na wyrobie ferromagnetycznym po jego wyprodukowaniu odpowiada linii koncentracji naprężeń (linii KN). Przy tym intensywność zmiany wielkości Hpy w pobliżu linii KN charakteryzuje poziom wewnętrznych naprężeń wyrobu.

Tak pojawia się unikalna możliwość wykorzystania efektu magnetycznej pamięci metalu do szybkiego sortowania nowych detali maszyn pod względem ich podatności na uszkodzenia.

Zmiany własności metalu poprzedzają uszkodzenia eksploatacyjne dowolnego obiektu i występują w Strefach Koncentracji Naprężeń /SKN/. Zmiana rozkładu namagnesowania w metalu odzwierciedla faktyczny stan naprężeń i odkształceń.

Przykładem badania "dowolnego obiektu" niech będzie badanie lin odciągowych masztu telekomunikacyjnego w trakcie jego normalnej eksploatacji.

Przyrządy pomiarowe TSC służą do pomiarów i rejestracji danych o stanie naprężeń i odkształceń metalu badanych lin odciągowych.

Badanie metodą magnetycznej pamięci metalu, oparte na pomiarze rozkładu pozostałości magnetycznej, pozwala oceniać stan naprężeń i odkształceń wyrobu z uwzględnieniem niejednorodności struktury, tak w sprężystym jak i w plastycznym zakresie odkształceń. Pozwala ono w odpowiednim czasie (jeszcze przed wystąpieniem uszkodzenia) wykrywać strefy koncentracji naprężeń i odkształceń, spowodowane działaniem roboczych obciążeń i niejednorodnością struktury metalu.

Metoda MPM nie daje liczbowej oceny poziomu działających naprężeń (w odróżnieniu od czujników tensometrycznych). Jednakże, pozwala ona (są kryteria) odróżnić strefę odkształcenia sprężystego od strefy odkształcenia plastycznego. Pozwala określić powierzchnie poślizgów słojów metalu i strefy wykształcania się zmęczeniowych pęknięć. Jeśli pęknięcie już istnieje, metoda pozwala określić jak i w jakim kierunku pęknięcie się rozwinie.

Nie można rozwiązać problemu nagłych zmęczeniowych pęknięć rurociągów gazowo naftowych, naczyń ciśnieniowych i innego rodzaju urządzeń z wykorzystaniem tradycyjnych badań nieniszczących, dlatego że są one ukierunkowane na poszukiwanie już rozwiniętych uszkodzeń. Badania metodą MPM realizują wczesną diagnostykę obiektów i urządzeń, co pozwala rozwiązać to zadanie.

Podstawowe zalety metody MPM względem innych metod badań nieniszczących :

- stosowanie metody MPM nie wymaga specjalnych urządzeń do namagnesowania elementu, gdyż wykorzystuje zjawisko namagnesowywania się wyrobów w trakcie pracy;

- badanie metodą MPM wykrywa miejsca występowania stref koncentracji naprężeń SKN, również tych stref które są w fazie powstawania;

- nie jest wymagane czyszczenie metalu i żadne inne przygotowanie kontrolowanej powierzchni;

- stosowane przyrządy mają małe gabaryty, automatyczne zasilanie i urządzenia rejestrujące.

Firma RESURS stosuje metodę MPM do efektywnej oceny resursu urządzenia - pozostałego, bezpiecznego czasu jego eksploatacji. Znając faktyczny stan naprężeń i odkształceń urządzenia można w odpowiednim czasie naprawić je, np. wzmocnić lub wymienić element.

Badania nieniszczące metodą MPM :

- nie wymagają specjalnych urządzeń do namagnesowania elementu, gdyż wykorzystują zjawisko namagnesowywania się wyrobów podczas pracy;

- należą do metod szybkich, nie wymagają specjalnego przygotowania powierzchni metalu, a w wyjątkowych przypadkach można je prowadzić bez zdejmowania izolacji;

- specjalistyczne, małogabarytowe przyrządy z ekranem i urządzeniem rejestrującym pozwalają wykonywać badania (pomiary) z szybkością 100 m/h lub większą;

- są najefektywniejsze w połączeniu z innymi metodami badań nieniszczących;

- można stosować do doboru testowych próbek metalu do dalszego badania w laboratorium.

Schemat badania metodą MPM spoiny obwodowej

* jest to czujnik mierzący w milimetrach długość badanej spoiny

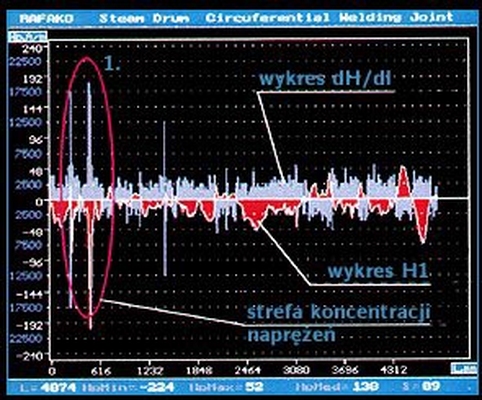

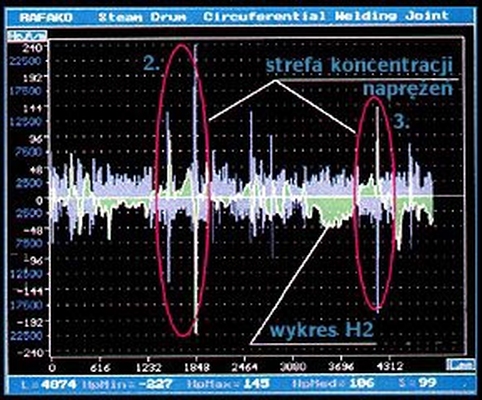

Rozkład pola magnetycznego wzdłuż spoiny obwodowej

2. Rozkład magnetycznego pola Hp pierwszego toru H1

i wykres dH/dl wzdłuż spoiny obwodowej

3. Rozkład magnetycznego pola Hp drugiego toru H2

i wykres dH/dl wzdłuż spoiny obwodowej