Porównanie badania metodą Magnetycznej Pamięci Metalu MPM

z innymi metodami kontroli stanu naprężeń i odkształceń

występujących w konstrukcjach i urządzeniach przemysłowych

Badania nieniszczące (badania NDT, Non-Destructive Testing) obiektów przemysłowych (takich jak: konstrukcje, maszyny, urządzenia, części, odkuwki) są to metody oceny aktualnego stanu obiektu, nie wpływające w istotny sposób na właściwości strukturalne ani powierzchniowe obiektu. Badania NDT służą do określenia stanu materiału, z którego obiekt wykonano.

Do kontroli oraz pomiarów naprężeń i odkształceń w urządzeniach lub konstrukcjach służą:

metoda rentgenowska i ultradźwiękowa;

metoda rentgenowska i ultradźwiękowa;

metoda szumów magnetycznych (efekt Barkhausena);

metoda szumów magnetycznych (efekt Barkhausena);

metoda określająca naprężenia na podstawie efektu magneto-sprężystego;

metoda określająca naprężenia na podstawie efektu magneto-sprężystego;

badanie naprężeń mechanicznych wg zmian pozostałości magnetycznej;

badanie naprężeń mechanicznych wg zmian pozostałości magnetycznej;

metoda emisji akustycznej (AE).

metoda emisji akustycznej (AE).

Analiza możliwości powyższych metod, stosowanych w badaniu metalu podstawowego oraz spoin w urządzeniach i konstrukcjach, wykazuje wiele istotnych niedostatków tych metod:

metody te nie mogą być stosowane w zakresie odkształceń plastycznych;

metody te nie mogą być stosowane w zakresie odkształceń plastycznych;

są lokalne czyli nieprzydatne przy rozległych konstrukcjach;

są lokalne czyli nieprzydatne przy rozległych konstrukcjach;

nie pozwalają ocenić zmian w strukturze metalu;

nie pozwalają ocenić zmian w strukturze metalu;

niemożliwa jest ocena głębokich warstw metalu;

niemożliwa jest ocena głębokich warstw metalu;

wymagają wcześniejszego przygotowania próbek;

wymagają wcześniejszego przygotowania próbek;

wymagane jest przygotowanie powierzchni do badań;

wymagane jest przygotowanie powierzchni do badań;

ww. metody magnetyczne wymagają sztucznego namagnesowania badanego elementu;

ww. metody magnetyczne wymagają sztucznego namagnesowania badanego elementu;

trudno jest określić strefy koncentracji naprężeń SKN, które należy przebadać.

trudno jest określić strefy koncentracji naprężeń SKN, które należy przebadać.

Badanie metodą Magnetycznej Pamięci Metalu (badanie metodą MPM) nie posiada powyższych niedostatków, a używane tu przyrządy pomiarowe są niewielkich rozmiarów.

Na świecie metoda Magnetycznej Pamięci Metalu uznawana jest za niezwykle efektywną metodę badań NDT, która pozwala w realnym czasie oceniać stan naprężeń i deformacji obiektów przemysłowych lub ich elementów, niezależnie od wielkości tych obiektów.

Stosowana jest do kontroli wszelkich obiektów przemysłowych jak i wszelkich elementów wykonanych z metali ferromagnetycznych lub paramagnetycznych, w tym ze stali austenitycznej (stal nierdzewna). Kontrole metodą MPM prowadzi się już podczas powstawania obiektów przemysłowych lub w procesach produkcyjnych elementów, jak też w całym okresie eksploatacji obiektów lub elementów.

Podsumowując powyższe przedstawiamy trzy aspekty wyróżniające badania metodą MPM, które decydują o uniwersalnych możliwościach jej zastosowania.

Podstawowe różnice metody MPM i tradycyjnych metod badań nieniszczących NDT

- metodą MPM diagnozujemy (wykrywamy) uszkodzenia zmęczeniowe w fazie ich powstawania i rozwoju;

- metoda MPM to druga - obok metody emisji akustycznej (AE) - pasywna metoda, która wykorzystuje informacje „wypromieniowane” przez konstrukcje. Podczas badania metodą MPM, oprócz wczesnego ujawnienia wady, dodatkowo otrzymujemy informacje o faktycznym stanie naprężeń i odkształceń metalu oraz o przyczynach rozprzestrzeniania się uszkodzenia.

- podczas badania metodą MPM mierzone są parametry własnych magnetycznych pól rozproszonych w skupiskach dyslokacji tworzących Strefy Koncentracji Naprężeń (SKN). W odróżnieniu od innych znanych metod nie potrzeba wytwarzać sztucznego pola magnetycznego.

Po ponad 20 latach stosowania metody MPM przez firmy RESURS i ENERGODIAGNOSTYKA przedstawiamy krótko opisaną ofertę współpracy w tym zakresie badań NDT więcej informacji

Łączne stosowanie badań metodą MPM wraz z innymi metodami badawczo-kontrolnymi pozwala w znacznym stopniu zapobiegać awariom lub uszkodzeniom urządzeń.

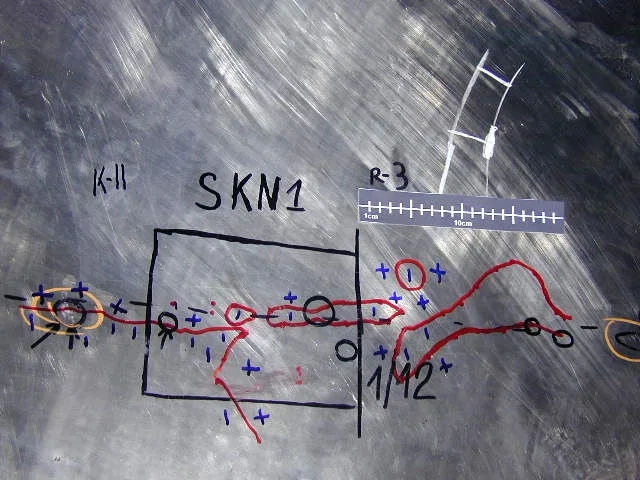

Zdjęcie przedstawia przykład badania metodą MPM przeprowadzonego w celu wyznaczenia linii i Stref Koncentracji Naprężeń SKN (kolor czerwony) na niewidocznej (bo wypolerowanej) spoinie obwodowej wewnątrz reaktora polimeryzacji PCV.

Następnie badaniami metodą ultradźwiękową UT potwierdzono położenie defektu i jego rozmiar.

Diagram poniżej to rozkład pola magnetycznego na odcinku 1 m bieżącego przebadanej spoiny, gdzie w jego końcowej części widoczna jest strefa koncentracji naprężeń SKN1.

Opis defektu wykrytego badaniem MPM: strefa koncentracji naprężeń SKN1 na spoinie nr 12, odcinek 0/12, 1/12 : H=16.9 mm , L=5 mm

Następnie wykonano badanie ultradźwiękowe Strefy Koncentracji Naprężeń i dokładnie opisano wykryty defekt dennincy reaktora.

Metodą ultradźwiękową we wcześniej wykrytej strefie SKN1 na głębokości 16.9 mm zlokalizowano rozwarstwienie spoiny obwodowej o długości 5 mm 16.9A (-3dB)E-5.