Diagnostyka urządzeń energetycznych podczas remontu

z wykorzystaniem metody Magnetycznej Pamięci Metalu (metody MPM)

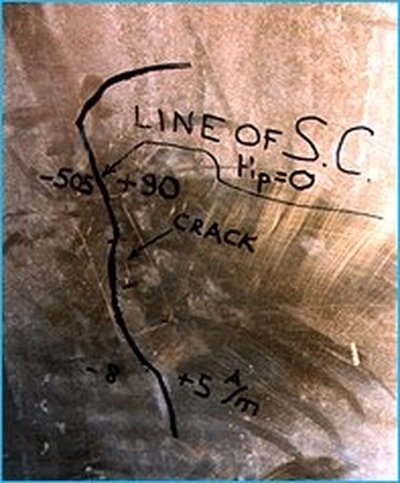

Na wykresie ilustrującym praktyczne efekty badań metodą MPM (Magnetycznej Pamięci Metalu) oznaczono:

Line of S.C. - Stress Concentration Line czyli Linia Koncentracji Naprężeń, którą w skrócie będziemy nazywać Linią KN. Co to oznacza? Rozkład magnetycznego pola rozproszonego Hp posiada wzdłuż tej linii wartość pola Hp=0 A/m – (jednostka amper na metr bieżący badania). Praktycznie zweryfikowana teoria metody MPM określa, że wzdłuż Linii KN po obu jej stronach zmieniają się wartości magnetycznego pola rozproszonego (MPR) odczytywane na badanym zbiorniku - w tym przypadku plateru ze stali 316L o grubości ok. 3 mm nałożonego metodą wybuchową na powierzchnię dennicy zbiornika wykonanego ze stali specjalnej St90PA.

Analiza pozostałych oznaczeń

1. Na dolnym fragmencie zdjęcia, na początku Linii KN widoczne są zmierzone wartości MPR: po prawej stronie +5 A/m, po lewej -8 A/m. Różnica MPR nie jest wielka i wynosi w wartościach bezwzględnych |13 A/m|. Wyżej widoczne jest pęknięcie (CRACK), które pojawiło się w materiale rodzimym (stal St90PA) i rozwinęło się również w stali platerowanej 316L. Pęknięcie spowodowane zostało uwolnieniem się naprężeń w stali St90PA. Przyczyna powstania naprężeń nie została określona. Prawdopodobnie są to pozostałości naprężeń w strefie wpływu ciepła SWC podczas łączenia metodami spawalniczymi elementów blach ze stali St90PA w trakcie budowy zbiornika.

2. Powyżej pęknięcia (CRACK) widoczne są kolejne zmierzone wartości magnetycznego pola rozproszonego MPR - z prawej strony Linii KN jest to +90 A/m, a z lewej -505 A/m. Różnica w wartościach bezwzględnych jest bardzo duża i wynosi |595 A/m|, co oznacza, że ujawniony stan naprężeń wzdłuż spoiny stali St90PA jest znaczący, tzn. wymaga kontroli kolejną metodą badań NDT, np. metodą ultradźwiękową.

Podsumowanie

Jeśli zbiornik będzie nadal eksploatowany czyli obciążenia eksploatacyjne będą oddziaływały na naprężenia zawarte w stali St90PA, to powstałe pęknięcie (CRACK) będzie rozwijać się wzdłuż Linii KN, a to jest niebezpieczne i może grozić poważnym uszkodzeniem zbiornika.

I. Kotły energetyczne i możliwości ich diagnozowania metodą MPM

- Szybka kontrola przed rozpoczęciem remontu, bez czyszczenia metalu, określająca strefy potencjalnych uszkodzeń we wszystkich węzłach kotła.

- Określenie zakleszczeń rur w miejscach ich zamocowań i w miejscach przejścia rur przez obmurowania i izolację - wybór optymalnego wariantu zamocowania rur.

- Określenie stanu odkształceń powstających na skutek braku dostatecznej kompensacji temperaturowej rurociągów.

- Ocena stanu podpór i zawiesi na rurociągach oraz kolektorach.

- Szybka kontrola jakości spawów rur z kolektorami.

- Lokalizacja położenia połączeń na ekranowanych rurach kotłowych.

- Określenie miejsc do pobrania reprezentatywnych próbek do oceny stanu metalu poprzez analizę wewnętrznych zgładów metalograficznych.

- Wczesna diagnostyka uszkodzeń wewnątrz rur (wpływ wżerów korozyjnych w środku rurociągu).

- Ocena stanu połączeń spawanych rurociągów.

- Kontrola walczaka bez zdejmowania urządzeń separacyjnych.

- Kontrola stanu naprężeń i odkształceń szkieletu oraz wszystkich kolumn nośnych kotła.

- Kontrola stanu płaszcza i wtryskiwaczy w schładzaczach pary.

II. Turbiny parowe i turbiny gazowe

- Wczesna diagnostyka zmęczeniowych uszkodzeń łopatek, tarcz i wałów.

- Ocena stanu drutu bandaża - lokalizacja potencjalnych miejsc uszkodzenia drutu.

- Szybka kontrola taśmy bandaża oraz nitów w celu lokalizacji zakleszczeń i miejsc potencjalnych uszkodzeń.

- Ocena jakości osadzenia łopatek ostatnich stopni - określenie stanu nitów na obwodzie tarcz.

- Określenie stanu łopatek pracujących w warunkach częstotliwości drgań rezonansowych.

- Ocena stanu sprzęgieł oraz połączeń wpustowych.

- Określenie przyczyn groźnych zakleszczeń występujących na rurociągach dochodzących do turbin, a spowodowanych brakiem kompensacji temperaturowej rurociągu.

- Określenie przyczyn eksploatacyjnego braku współosiowości sprzęgła.

- Wykrycie lokalnych stref odkształceń metalu na wale.

- Kontrola jakości napawań naprawczych na łopatkach, wałach, zaworach i innych elementach turbin.

- Kontrola stanu osiowych kanałów turbin bez szlifowania.

- Kontrola stanu bandaży generatora bez ich emontażu.

- Kontrola naprężeń w śrubach połączeniowych.

III. Rurociągi pary, wody, gazów palnych oraz ropociągi (transport materiałów ropopochodnych)

- Szybka kontrola stanu naprężeń i odkształceń w rurociągach, podporach i zawiesiach - lokalizacja zakleszczeń.

- Szybka kontrola jakości spawów bez przygotowania powierzchni.

- Kontrola jakości odprężającej obróbki cieplnej połączeń spawanych.

IV. Kontrola jakości spoin w trakcie remontów lub produkcji urządzeń - przykłady:

Przykład nr 1 to badanie metodą MPM spoin pachwinowych rur opadowych na zewnątrz walczaka - remont w Elektrowni Łaziska:

Drugi przykład ilustrują dwa zdjęcia:

- cysterna w trakcie procesu produkcji (Fabryka Cystern Świdnica)

- badanie metodą MPM spoiny wzdłużnej cysterny.

Cysterna przygotowana do badania metodą MPM

Nieduży czujnik kontrolulący spoinę cysterny