SPAWANIE i USŁUGI SPAWALNICZE dla przemysłu oferowane przez firmę "RESURS"

Usługi spawania świadczymy głównie dla przemysłu - naprawiamy i regenerujemy całe urządzenia lub ich elementy.

Na początek omówimy przykład regeneracji wirnika pompy P1215A, gdzie zastosowaliśmy różne techniki spawania.

Na trzech kolejnych zdjęciach przedstawiona jest regeneracja wirnika zamkniętego pompy P1215A wykonanego ze stopu tytanu. Regeneracja rozpoczęła się od prostowania odkształceń ścian bocznych wirnika i od odtworzenia ubytków, tak by przywrócić wymiary nominalne wirnika.

Brakujące fragmenty wirnika należało odtworzyć z odpowiednio dobranej blachy (chodziło o właściwy stop tytanu i o grubość blachy).

Na drugim zdjęciu doskonale widać odtworzenie urwanych fragmentów ścian bocznych. Tam gdzie był dostęp wykonano spawanie metodą mikro TIG dopasowanych fragmentów z blachy ze stopu tytanu.

Tam gdzie dostęp był utrudniony (czyli wewnątrz wirnika w obrębie połączenia łopatek ze ścianami bocznymi) wykonano spawanie laserem neodymowo-yagowym wszystkich zlokalizowanych pęknięć.

Trzecie zdjęcie ilustruje obowiązkowe, kontrolne badanie penetrujące PT odtworzonego wirnika pompy P1215A, które nie wykazuje nieciągłości powierzchni w wykonanych połączeniach spawanych.

Aby zakończyć regenerację należy jeszcze przeprowadzić wyważanie dynamiczne wirnika.

Zdjęcie przedstawia naprawioną powierzchnię wirnika z nałożonym penetrantem (badanie nieniszczące PT).

W czasie istnienia firmy RESURS prac takich jak powyższa wykonaliśmy setki.

Usługi spawania bardzo często wykonujemy w zakładzie Zleceniodawcy.

Zapraszamy do współpracy, a jeśli trzeba będzie pomóc wykorzystamy cały arsenał naszych możliwości technicznych.

W latach 2015 - 2018 wdrożyliśmy nowatorskie metody mikronapawania oraz mikrospawania stacjonarnym laserem neodymowo-yagowym Nd:YAG i urządzeniem przenośnym Piggy Welder 2 power. Obie te metody spawalnicze realizuje się przy użyciu mikroskopu Strefa wpływu ciepła SWC wynosi tu tylko 100÷150 µm, co pozwala na wykonywanie prac, które nie są możliwe do realizacji ogólnie przyjętymi metodami spawania.

Stosujemy tradycyjne i nowoczesne metody spawania :

- metoda MIG/MAG

- metoda TIG

- spawanie elektrodą (elektrody otulone)

- spawanie gazowe

- spawanie drutami rdzeniowymi

- mikrospawanie laserem neodymowo yagowym Nd:YAG (mikrospawanie przy użyciu mikroskopu)

- mikrospawanie Micro Spot TIG

- mikrospawanie Piggy Welder 2 power (mikrospawanie przy użyciu mikroskopu).

Połączenie spawane – rodzaj złącza powstającego w procesie fizycznym łączenia materiałów poprzez ich miejscowe stopienie i zespolenie. W trakcie procesu spawania z reguły dodawane jest spoiwo spawalnicze tj. dodatkowy materiał wypełniający, który stapiając się wraz z materiałem rodzimym tworzy spoinę trwale łączącą oba elementy.

Stosujemy następujące rodzaje złącz spawanych:

złącza doczołowe - kątowe jednostronne i dwustronne:

teowe, narożne, krzyżowe.

złącza przylgowe - nakładkowe i zakładkowe.

Zwykle stosujemy następujące rodzaje spoin:

• spoiny czołowe

• spoiny pachwinowe

• spoiny otworowe (wykonywane w otworach).

• spoiny brzeżne

• spoiny punktowe

Wykonujemy:

• spawanie żeliwa

• spawanie aluminium i spawanie metali nieżelaznych

• spawanie stali kwasoodpornych.

Nasi spawacze posiadają uprawnienia UDT do spawania naczyń ciśnieniowych,

żurawi i elementów urządzeń podlegających dozorowi technicznemu.

Na nasze prace wystawiamy Świadectwa Jakości z 12 miesięczną gwarancją: przykład

Firma „RESURS” udziela 12 miesięcznej gwarancji na wykonane prace

i nie stosuje obwarowań eliminujących okres gwarancyjny.

Kontrola złączy spawanych

Oddzielną usługą wykonywaną dla przemysłu metodami badań nieniszczących NDT jest kontrola połączeń spawanych.

Kontrole tego rodzaju prowadzimy na obiektach eksploatowanych od wielu lat i/lub w trakcie powstawania (produkcji) nowych wyrobów, urządzeń oraz konstrukcji.

Niżej przedstawiamy 3 rodzaje prac wykonywanych przez naszych spawaczy.

Spawanie laserowe cienkich elementów metalowych z metali żelaznych i nieżelaznych

Przedstawiamy unikalną metodę, spawanie laserem neodymowo yagowym, którą wykonujemy prace niemożliwe do realizacji podstawowymi metodami TIG, MIG, MAG, plazma. Tak spawamy elementy cienkościenne i regenerujemy krawędzie form wtryskowych, pomp, itp.

Przykład 1 - Specjalistyczne prace spawalnicze osłony rurowej stojana pompy wirowej wielostopniowej

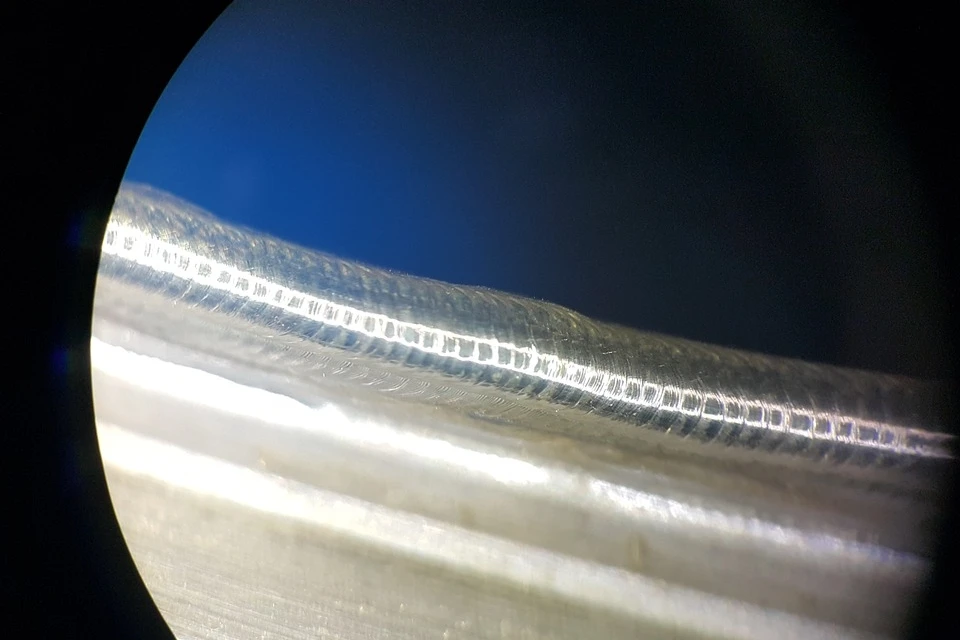

Należało uzyskać szczelne połączenie spawane dwóch elementów o grubości 0.60 mm każdy. Pierwszy element to cienkościenna osłona rurowa ze stali kwasoodpornej 316L, drugi to cienka krawędź pierścienia mocowanego w stojanie pompy i wykonanego też ze stali 316L. Spawanie mikro TIG metodą impulsową nie sprawdza się przy tak cienkich elementach.

Dlatego zastosowana została specjalna procedura bezinwazyjnego mikrospawania laserem Nd:YAG opracowana przez firmę RESURS A. Radziszewski.

Przy spawaniu laserem impulsowym Nd:YAG występują jedynie niewielkie strefy wpływu ciepła (SWC) o zasięgu 150÷200 µm. Ze względu na szybkie rozchodzenie się małych ilości ciepła, w spoinie mamy jedynie niewielkie mikronaprężenia, które nie powodują żadnych odkształceń łączonych elementów, w tym przypadku cienkiej blachy z równie cienką krawędzią pierścienia. Na czas spawania pompę wirową trzeba było ustawić na specjalnym stanowisku wyposażonym w obrotnik spawalniczy.

Finalnie otrzymaliśmy spoinę o mikrotwardości rzędu 220÷250 HV 0.1 oraz o wytrzymałości na rozciąganie Rm (na zrywanie) o wartości ok. 570 MPa (ok. 570 N/mm2).

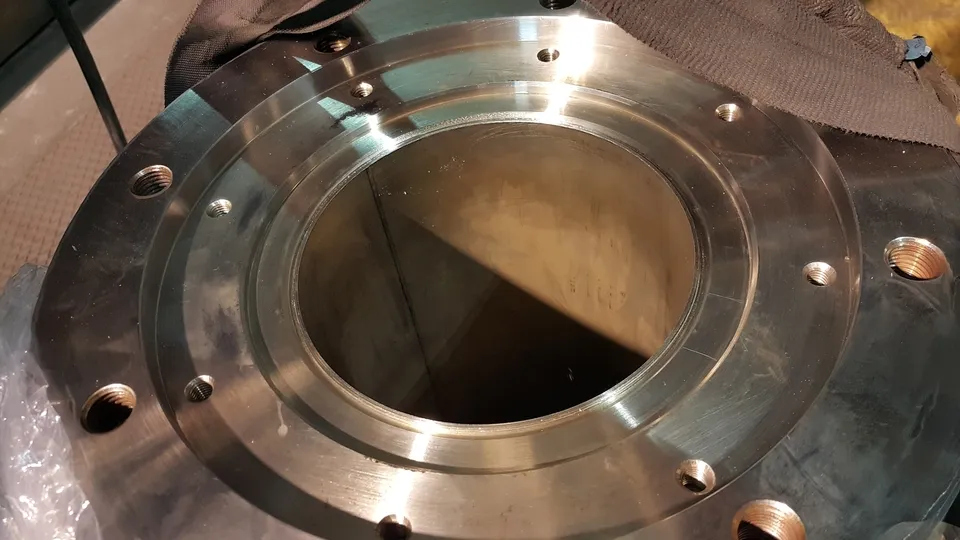

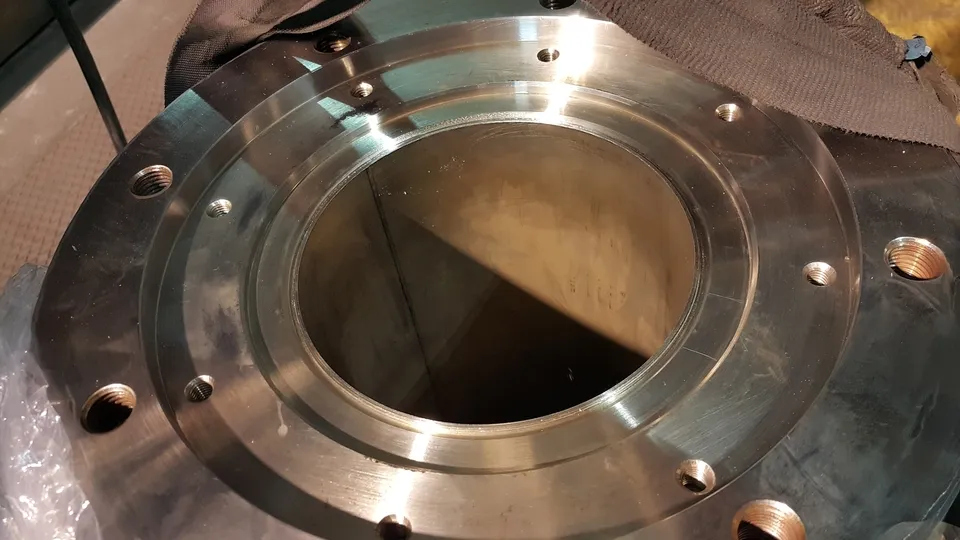

Stojan pompy wirowej wielostopniowej przygotowany do spawania cienkościennej osłony rurowej

Pompa wirowa o masie ok. 300 kg i wysokości 1100 mm, średnica rury osłonowej fi 320 mm

Pierścień mocowany w stojanie pompy wirowej - centralnie widać cienką krawędź o grubości 0.60 mm

Miejscową regenerację elementów metodą napawania laserowego opisaliśmy na innej stronie

Napawanie powłok eksploatacyjnych i powłok regeneracyjnych

Oferujemy również napawanie części maszyn, w efekcie którego uzyskujemy powłoki eksploatacyjne lub powłoki regeneracyjne odporne na korozję lub powłoki o wysokiej odporności na zużycie ścierne.

Nakładanie powłok na części metalowe wykonujemy m.in. metodami spawalniczymi, np. takimi jak napawanie regeneracyjne, polegające na dokładnym stopieniu materiału dodatkowego (spoiwa) z nadtopionym materiałem podłoża. Tak powstająca napoina na powierzchni regenerowanych części może zawierać kilkadziesiąt procent materiału podłoża.

Przykład 1 - tytanowa powłoka regeneracyjna na czopie długiego wału wykonanego z tytanu

Na 2 niepozornych zdjęciach (które warto powiększyć) widoczne są:

1) warstwa stopu tytanu po napawaniu metodą TIG na mocno zużytym czopie wału wykonanego ze stopu tytanu,

2) odtwarzona średnica czopu to Ø 124 mm już po obróbce mechanicznej.

O randze tej naprawy u Zleceniodawcy świadczy długość wału tytanowego - imponujące L=6700 mm przy jego średnicy Ø 160 mm.

Przykład 2 - powłoka regeneracyjna o wysokiej odporności na ścieranie

Zdjęcie poniżej przedstawia pierścienie po napawaniu materiałami, gdzie osnową (bazą) jest nikiel z domieszką boru, krzemu i chromu stanowiący około 40% napawanej mieszaniny materiałów; w skład następnych 60% mieszaniny wchodzi węglik wolframu. Tu celem napawania jest uzyskanie powłoki regeneracyjnej wysoko odpornej na ścieranie.

Kolejne zdjęcie przedstawia te same pierścienie po szlifowaniu - na ich powierzchni powstała powłoka regeneracyjna o wysokiej odporności na zużycie ścierne i korozję. Twardość osnowy bazowej wynosi ok. 55-60 HRC (wg skali Rockwella), twardość wtopionych w bazę węglików wolframu wynosi ok. 2000-2400 HV0.4 (wg skali Vickersa).

W tym przypadku regenerowaliśmy pierścienie ślizgowy i oporowy służące do rozruchu pompy.

Badania spoin. Ocena jakości spawania. Analiza naprężeń spoin i elementów spawanych

Ocena jakości spawania (połączeń spawanych, spawów, spoin) w trakcie eksploatacji dużych obiektów typu rurociągi, ropociągi, reaktory, kolumny rektyfikacyjne, autoklawy, zbiorniki ciśnieniowe, wytwornice pary, wytwornice acetylenu, zbiorniki do magazynowania płynów, cieczy lub gazów, rekuperatory przemysłowe itp. możliwa jest praktycznie tylko przy zastosowaniu badań MPM. (szerzej omawiamy je wraz z badaniami nieniszczącymi).

To właśnie badaniami metodą MPM, przy użyciu mierników koncentracji naprężeń, można wyszukać i wyznaczyć "słaby punkt" badanego obiektu (konstrukcji stalowych, urządzeń, maszyn i ich części), tzn. w porę zlokalizować fragmenty połączeń spawanych, gdzie koncentracja naprężeń spowoduje wadę obiektu lub gdzie wada już powstała.

1. Niżej na zdjęciu pod tekstem:

Kontrola spoiny metodą MPM

przy pomocy miernika koncentracji naprężeń.

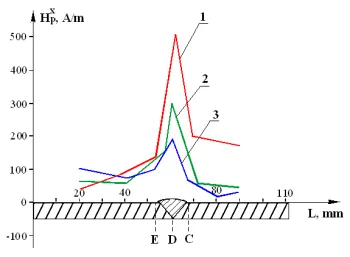

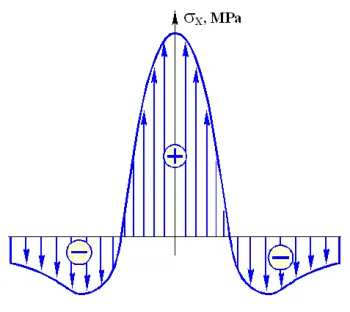

2. Wykres górny przedstawia

rozkład rozproszenia pola magnetycznego Hpx

otrzymany w wyniku badania MPM

dla trzech różnych przekrojów spoiny.

3. Wykres dolny otrzymany na podstawie obliczeń przedstawia typowy rozkład naprężeń szczątkowych występujących przy spoinach.